塑料托盤注塑(sù)工(gōng)藝及(jí)生產流程

注塑成型(xíng)工藝

注塑成型:是將已加熱融化(huà)的材(cái)料噴射注入到模具內,經由冷卻與固化後得到成形品的方法。

一、注塑成型按(àn)以下順序執行:

1、合模 2、射出 3、保壓 4、冷卻 5、開模 6、取出產品

二、注塑成型(xíng)機

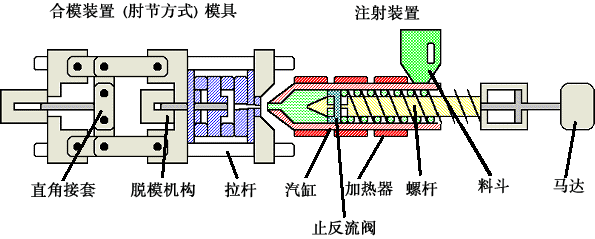

注塑成型機可區分為合(hé)模裝置與注射裝置(zhì)。

合模(mó)裝置是(shì)開閉模具以執行脫模作業,而(ér)且也有如圖所示的肘杆方式,以(yǐ)及利用油壓(yā)缸直(zhí)接開閉模(mó)具的直壓方式。注射裝(zhuāng)置是將樹脂予以加熱融化後再射入模具內此時,要旋轉螺杆,並如圖所示讓投入到料鬥的樹脂(zhī)停留在螺杆前端,經過相當於所需(xū)樹脂量的行程儲藏後再進行射出。當樹(shù)脂在模具內流動時,則控製螺杆的移動速度並在(zài)填充樹脂後用壓力(lì)(保(bǎo)壓力)進行控製。當達到(dào)一定的螺杆位置或一定射出壓力時(shí)則(zé)從速度控製切換成壓力控製。

相(xiàng)關圖(tú)片如下:

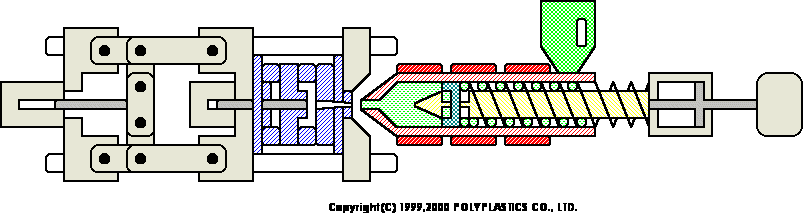

三、注塑模(mó)具

模具是指:為了將材料樹脂做成某(mǒu)種形狀(zhuàng),而(ér)用來承接射出注入樹(shù)脂(zhī)的金屬製型雖然沒有圖示(shì)詳細記載,但實際上(shàng)有幾個空孔,並用溫水、油、加熱器等進行溫度管理。 已溶解的材料是從澆(jiāo)口進入模具內再經由流道與流道口填充到模槽內。接下來則經由冷卻工程與開模成型機脫模杆上的模具脫模板,推頂出成形品。

相關圖片如下:

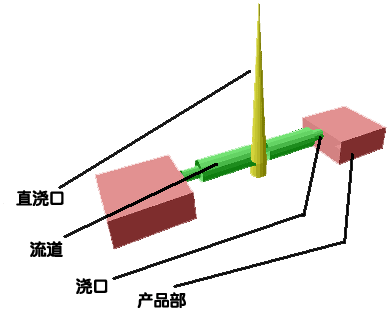

四、注塑成型產品

成形品是由流入融化樹(shù)脂的(de)澆口、導入模槽的流道與產品部(bù)份所構成。由於一次的成形作業(yè)隻能作出一(yī)個(gè)產品,因此效率不高。若能利用流(liú)道連結數個模槽,就可同時成形數個產品。此時(shí),當各模槽的流(liú)道長度不同(tóng)時,就無法同時填充樹脂,而且大部分的模槽尺寸、外(wài)觀、物性(xìng)皆不同,因此通常都會將流(liú)道設計成相同長度。

相關圖片如下:

Copyright © 2014 版權所有 臨(lín)沂市仙踪林国精产品视频塑料有限(xiàn)公司

Copyright © 2014 版權所有 臨(lín)沂市仙踪林国精产品视频塑料有限(xiàn)公司